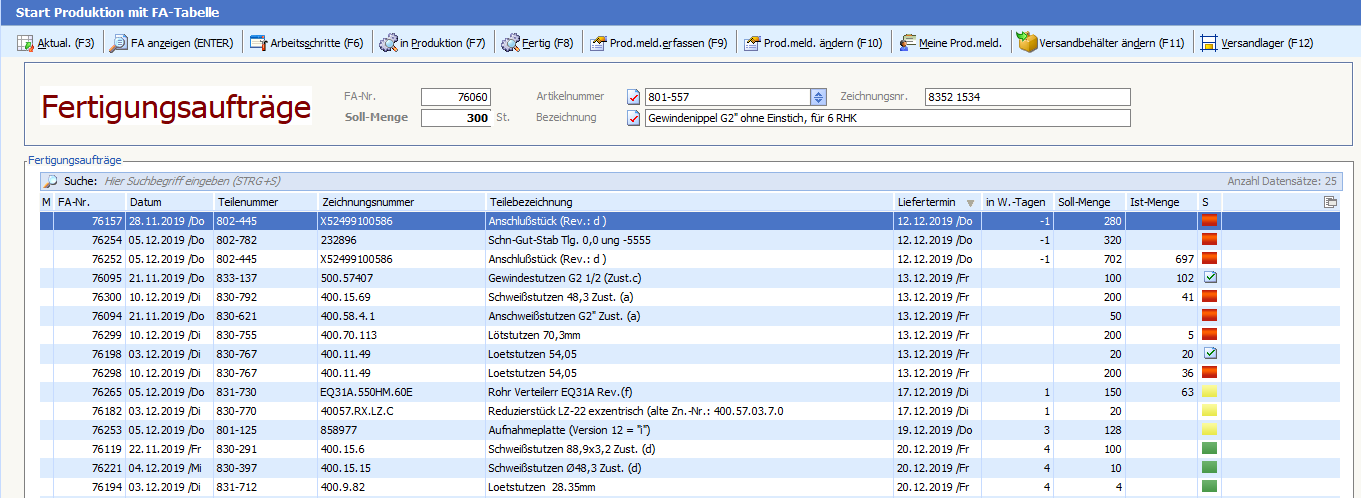

Für die metallverarbeitende Branche wurde eine Produktionssteuerung und -überwachung mit BüroWARE entwickelt.

Diese setzt auf die BüroWARE PPS Fertigungsaufträge mit Produktionsstücklisten und Arbeitsplänen auf und bietet eine Ablaufsteuerung und -kontrolle dafür in der Produktion.

Die PPS teilt sich auf in die Produktionsplanung, die die (Kunden-)Aufträge mittel- bis kurzfristig vorplant, und die Produktionssteuerung, die anhand dieser Planung die Fertigung der Aufträge freigibt, steuert und überwacht.

Im Ergebnis der Produktionsplanung entstehen zu den eigengefertigten Artikeln

- die Produktionsstücklisten (PSL) mit Arbeitsplänen und

- die Fertigungsaufträge dazu.

Aber wie werden diese dann in die Produktion eingesteuert, abgearbeitet und überwacht ?

Voraussetzung einer Überwachung der Produktionsabläufe sind Rückmeldungen über den aktuellen Stand der Produktion.

Diese efolgen mit 3 BüroWARE-Zusatzmodulen an PC-Terminals für

- Produktion

- Qualitätsprüfung

- Versand

Besonderheit der Lösung ist die arbeitsschritt- und behälterorientierte Arbeitsweise bei der Abarbeitung der Fertigungsaufträge.

Die aus Rohmaterialien gefertigten Teile entstehen in mehreren Bearbeitungsstufen an Maschinen und/oder Handarbeitsplätzen entsprechend der Arbeitsschritte des Arbeitsplanes.

Die gefertigten Teile einer Bearbeitungsstufe werden dabei in Behältern gesammelt und diese Behälter dann entweder gleich zur nächsten Maschine für den nächsten Arbeitsschritt transportiert oder in der Produktion zwischengelagert.

So entstehen bei der Abarbeitung der Fertigungsaufträge sog. Arbeitsschritt-Behälter mit Teilen einer bestimmten Bearbeitungsstufe bzw. nach dem letzten Arbeitsschritt sog. Fertigteil-Behälter, die jeweils zurückgemeldet werden.

Leistungsmerkmale der Lösung sind:

- Einsteuerung der freigegebenen Fertigungsaufträge in die Produktion mit Sollmenge und Liefertermin

- Erfassung und Verwaltung der Arbeitsschritt-Behälter mit Behälternummer und Zwischenlagerplatz

- Erfassung und Verwaltung der Fertigteil-Behälter mit Behältrernummer und Lagerplatz für die Qualtätsprüfung

- Erfassung und Verwaltung der Versand-Behälter mit geprüften Fertigteilen für die Auslieferung

- Ampel-Status der Fertigungsaufträge zur Überwachung von gefertigten Soll-Ist-Stückzahlen zum Liefertermin

Art, Form und Größe der Behälter spielen dabei keine Rolle, die Behälter erhalten eine scanbare „fliegende“ Nummer ( ID ) mit Identifikationszettel oder Etikett zum Inhalt:

- FA-Nummer, Auftragsnummmer, Kundennummer, Personalnummer des Bearbeiters

- Artikelnummer, Artikelbezeichnung, Zeichnungsnummer

- Rohmaterial, Chargennummer

- Anzahl Gutstück

- Lagerplatz

Verwaltet werden 3 Lager mit beliebig vielen Lagerplätzen, aktueller Anzahl und maximaler Anzahl von Behältern darauf:

- Zwischenlager Produktion für Arbeitsschritt-Behälter

- Fertigteil-Lager für Fertigteil-Behälter zur Qualitätsprüfung

- Versand-Lager für Versand-Behälter mit qualitätsgeprüften Fertigteilen zur Auslieferung

Die Behälter sind „durchlaufende Posten“, werden bei der Entstehung und Erfassung auf einem Lagerplatz eingeCheckt und dann für den nächsten Arbeitsschritt wieder ausgeCheckt, entweder

- bei Arbeitsschritt-Behältern zur Weiterbearbeitung

- bei Fertigteil-Behältern zur Qualitätsprüfung

- bei Versand-Behältern zur Auslieferung

Über Tabellen-Auswertungen zu Behälter-Beständen auf diesen Lagern wird gleichzeitig die Verbindung geschaffen zwischen den Bereichen Produktion, Qualitätssicherung und Versand.

Jeder Bereich sieht so seinen „Arbeitsvorrat“ anhand der eingeCheckten Behälter zu den freigegebenen Fertigungsaufträgen.

Zusammen mit dem automatisch generierten Ampel-Status der Fertigungsaufträge nach gefertigten Soll-Ist-Stückzahlen zum Liefertermin, besteht auch für die Verwaltung immer der Überblick, welche Fertigungsaufträge „im grünen Bereich“ sind, welche „in Verzug“ geraten und welche „abgeschlossen“ sind.